|

Меню сайта

|

Молочный комбинатМолочный комбинатПрирода подарила человеку необычайно ценный готовый продукт питания — молоко. В его состав входят и жиры, и белки, и углеводы, и минеральные соли. В нем содержатся и почти все необходимые человеку витамины. Но у молока есть существенный недостаток: оно очень быстро прокисает. Это объясняется тем, что в молоко попадают микробы. Чтобы уничтожить их, молоко подвергают обработке. Дома молоко кипятят. Однако при этом не только погибают вредные и болезнетворные микробы, но и портятся составные части молока. На молочных заводах и комбинатах поступают иначе: молоко нагревают до 70—90°. При такой температуре микробы гибнут, а ценные свойства молока сохраняются. Этот способ был предложен великим французским ученым Луи Пастером и назван в его честь пастеризацией. Аппарат для такой обработки молока — пастеризатор —

представляет собой набор обогреваемых горячей водой трубок, по которым протекает молоко, или пластин из нержавеющей стали с

каналами для молока и горячей воды. После нагревания молоко охлаждают. Для

этого и в пластинчатом и в трубчатом пастеризаторе есть специальные секции.

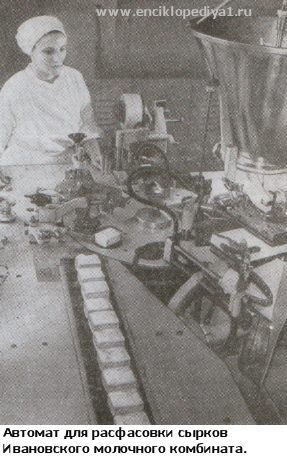

На заводе молоко проходит по полностью закрытой системе. Из автоцистерны его перекачивают по шлангу, а дальше по трубам — молокопроводам. Хранят и пастеризуют его в закрытых резервуарах. И хотя молока не видно, за ним все время наблюдают приборы: проверяют, какие в нем есть бактерии, знакомятся с его составом — сколько в нем жира, белка и т. п. Приборы следят, как проходит молоко по трубам, автоматически поддерживают нужную температуру в аппаратах. Лишь в цехе, где разливают молоко, можно, наконец, его увидеть, да и то на одну минуту. На круглый непрерывно вращающийся карусельный автомат по транспортеру поступают чистые молочные бутылки. Каждая оказывается под воронкой, из которой в нее льется молоко. Рядом второй круг, поменьше. Здесь — также автоматически — надевают алюминиевые колпачки, которые плотно закупоривают бутылки. В больших городах вместо громоздкой, хрупкой и дорогой стеклянной тары для молока широко применяются пакеты из бумаги, конечно, не обычной бумаги, а покрытой тончайшей прозрачной пленкой. Процесс автоматизирован. Машина сама делает из бумажного рулона трубу, склеивает из нее пакеты, наливает определенную порцию молока и укладывает готовые пакеты в корзиночки. Теперь молоко можно отправлять в магазины. Но у пастеризованного молока есть и другой путь: в цехи, где изготовляют кефир, сметану, творог, сыр и т. д. В этих производствах используется деятельность полезных микробов. Вот, например, как готовят кефир. Кефирные грибки — закваска,— полученные в специальных лабораториях, путешествуют по трубам и попадают в огромные ванны с пастеризованным молоком. Молоко, перемешанное с закваской и разлитое по бутылкам, переезжает по транспортеру в термостат — большой зал, где поддерживается определенная температура. Здесь и происходит превращение молока в кефир. Иногда закваска вносится прямо в «танк» с молоком — большую цистерну; в бутылки наливают вполне готовый кефир. С помощью полезных бактерий получают сметану — ее делают из сливок — и творог. Но творог не только продукт, он вместе с тем представляет собой и сырье. Из него приготовляют творожные сырки и сырковую массу. Наиболее сложные микробиологические процессы протекают в сыре. До того как сыр становится желтой головкой или бруском, которые вы видите в магазине, он проходит длительный путь превращений. В молоко вносят специальные закваски, получают из него сгусток, подобный творожной массе, и подвергают обработке — разной для разных сортов сыра: тут и дробление, и воздействие определенной температурой и влажностью, и различные добавки. Затем будущему сыру придают форму, прессуют и солят. После этого начинается длительное созревание. Вот тогда и происходят наиболее сложные микробиологические и биохимические процессы. Некоторые сорта сыра бывают готовы за несколько недель, а иные требуют и года. Искусство сыродела заключается в умении управлять всеми этими невидимыми процессами. Различные виды обработки сыра и преследуют цель создать условия для работы тех или иных бактерий или ферментов и в конечном счете получить нужный сорт сыра. Технологи, конструкторы, сыроделы-практики ищут новые пути механизации этого древнего ремесла. Раньше два раза в сутки приходилось вручную обмазывать сыры солью. Теперь специальные механизмы опускают сыры в ванны с рассолом. Раньше приходилось вручную поднимать на стеллажи тяжелые отформованные сыры. Современные механизированные полки избавляют людей и от этой работы. Сыр — один из самых древних продуктов питания, но у него есть и совсем юный брат — плавленый сыр. Это своего рода сырные консервы. Они выдерживают жару и сырость — почти не сохнут, не плесневеют. Делают плавленые сырки из обычных сыров. Очищенный и вымытый сыр подают на дробильные машины, которые его размельчают. Эта масса поступает в котлы, а оттуда — на расфасовочно-упаковочный автомат. Он имеет круглый вращающийся стол. Небольшой поворот — остановка, снова поворот — еще остановка. Постепенно из листочка фольги машина делает нечто вроде коробочки, вбивает туда расплавленную сырную массу, накрывает ее крышкой из фольги же. Затем она загибает края коробочки и наклеивает этикетку. Есть еще одна группа продуктов, изготовленных из молока,— молочные консервы. В них создают такие условия, при которых микробы не могут существовать: молоко или стерилизуют — нагревают до очень высокой температуры, или сгущают, добавляя при этом сахар, или высушивают. Молочные консервы — продукты молодые. Они могли родиться

только в век современной техники. Сгущают молоко в огромных вакуум-аппаратах величиной

с двухэтажный дом. Здесь молоко нагревается от труб с паром и благодаря

пониженному давлению кипит при сравнительно невысокой температуре. Поэтому

составные части молока полностью сохраняют свою ценность. Чтобы получить стерилизованное молоко, сгущенную массу сразу же после вакуум-аппарата охлаждают и расфасовывают в герметически закрытые металлические банки, а потом стерилизуют — нагревают до 115—118°. Обычное сгущенное молоко получают, добавляя сахар. Сгущенная смесь охлаждается при постоянном перемешивании в вакуум-кристаллизаторах, где при очень низком давлении происходит выпаривание. Затем смесь попадает в карусельные автоматы, которые наполняют сгущенным молоком консервные банки и герметически закупоривают их крышкой. Чтобы получить сухое молоко, сгущенную массу из вакуум-аппарата подают в огромную сушильную башню высотой 8 м и диаметром около 5 м. Сгущенное молоко поступает в нее сверху и подает на диск, вращающийся с огромной скоростью — от 7 до 7,5 тыс. обIмин. Этот диск разбрызгивает молоко на мельчайшие частицы. Молочный туман, опускаясь, встречает поток очищенного и сильно нагретого воздуха и превращается в сухой порошок, который оседает на дно, имеющее форму воронки. Отсюда новым сильным потоком воздуха порошок переносится на сортировочное сито. Потом он охлаждается и поступает в машину, где зернышки слипаются в более крупные хлопья. Происходит это так: белые крупинки при падении слегка смачиваются и сцепляются по нескольку штук, а затем снова высушиваются горячим воздухом. Полученные хлопья лучше растворяются в воде, чем крупинки. Остается запаковать порошок — и сухое молоко готово. Если растворить его в воде, то получается молоко, мало уступающее натуральному. Ведь высушивание в башне чрезвычайно быстрый процесс: частички молока высыхают в десятые доли секунды. Несмотря на то что температура воздуха, поступающего в башню, достигает 150—160°, частицы молока на поверхности нагреваются лишь до 70—80°. Внутри же температура у них еще более низкая. Именно поэтому молоко почти полностью сохраняет свою питательную ценность. Один из главных молочных продуктов — сливочное масло. Раньше его делали так. Сначала получали сливки, помещая молоко в прохладное место, где оно отстаивалось. Жир поднимался наверх и образовывал слой сливок. Их сливали и ставили «созревать» на долгие часы. Потом их выливали в деревянную бочку — маслобойку. Ее вращали, при этом образовывались масляные зернышки, которые отжимали на специальном ребристом столике — маслообработнике. Весь процесс растягивался на сутки. Теперь же для изготовления масла требуется всего несколько минут. Представьте себе большой волчок, вращающийся со скоростью 6—9 тыс. об/мин. В него непрерывной струей льется молоко, а выходят сливки и снятое молоко, отделенные друг от друга с помощью центробежной силы. Это — сепаратор.

Много подобных линий работает на заводах нашей страны. Одни из них дают за час 250— 300 кг сливочного масла, а другие — до 500 кг. |

ПОИСК

Block title

|

В нашей стране был создан специальный сепаратор, на

котором сразу получают сливки с тем же содержанием жира, что и в масле,— более

80%. Из сепаратора сливки по трубе попадают в охладитель. Он состоит из двух

вставленных друг в друга цилиндров. Сливки протекают между ними тонкой струей,

причем непрерывно перемешиваются ребрами, прикрепленными к внутреннему

(вращающемуся) цилиндру. Из крана охладителя выходит уже готовое масло. Оно

льется в выложенный пергаментом ящик и застывает.

В нашей стране был создан специальный сепаратор, на

котором сразу получают сливки с тем же содержанием жира, что и в масле,— более

80%. Из сепаратора сливки по трубе попадают в охладитель. Он состоит из двух

вставленных друг в друга цилиндров. Сливки протекают между ними тонкой струей,

причем непрерывно перемешиваются ребрами, прикрепленными к внутреннему

(вращающемуся) цилиндру. Из крана охладителя выходит уже готовое масло. Оно

льется в выложенный пергаментом ящик и застывает.