|

Меню сайта

|

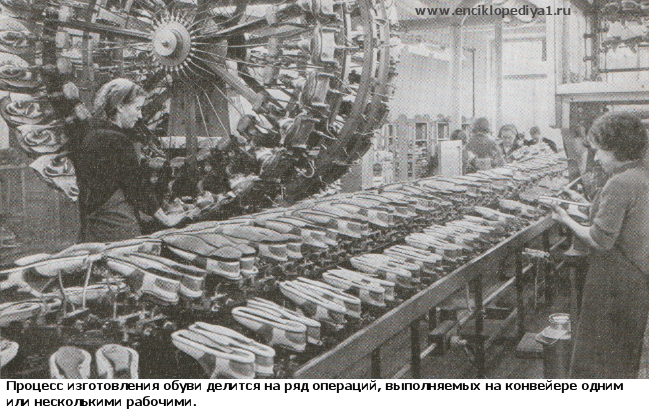

Ботинки на конвейереБотинки на конвейереОбувь — одна из древнейших принадлежностей человеческой одежды. История ее исчисляется тысячелетиями. Сначала, по-видимому, это были просто куски звериных шкур, которыми наши далекие предки обматывали себе ноги, стремясь защитить их от холода и сырости, от ушибов и порезов. Позднее куски шкур стали сшивать, придавая им форму ноги. Сейчас швейные операции составляют не более четверти всех операций при изготовлении обуви, однако по традиции производство обуви до сих пор называют пошивкой, а основные цехи обувных фабрик — пошивочными. Обувь, которую вы носите каждый день,— ботинки, туфли,

тапочки, сандалии и т. п.— называют бытовой. Кроме того, существует специальная

обувь: производственная, спортивная, военная и др. Разная обувь по-разному

закрывает стопу и имеет самую различную форму. Обувь собирается из большого количества деталей. Так, например, обычный ботинок состоит из 9 кожаных деталей верха, 6 подкладочных деталей из ткани и 9 деталей низа. Основные требования к обуви — прочность, легкость,

красота и, главное, удобство. Для этого длина обуви должна несколько превышать

длину стопы, иметь запас, или припуск. Ведь наша стопа легко выдерживает вес

тела потому, что имеет пружинящую сводообразную форму. Когда мы ходим или

стоим, стопа может удлиняться в пределах до 1,4 см и расширяться до 1,7 см. Поэтому,

если в обуви нет запаса, нога быстро устает при ходьбе. Длину обуви определяют расстоянием по оси стельки от крайней точки пятки до крайней точки носка. Расстояние это — размер обуви — измеряется в штихах, специальных единицах длины (один штих равен 2/3 см). Номер обуви определяется количеством штихов. Если, например, длина стельки равна 36 штихам (24 см), то обуви присваивается номер 36. Такая система определения размеров обуви принята у нас в Советском Союзе. Она называется штихмассовой. Но существуют другие системы: метрическая (за номер принимается длина в 1 см), дюймовая (за единицу длины принимается 1/3 английского дюйма, т. е. 8,466 мм). При выборе обуви следует учитывать и ее полноту (высоту, обхват), которая обозначается условно номером, соответствующим величине самой широкой части стопы. Номер полноты вместе с номером длины проставляется на подкладке обуви и на ее подошве около каблука. Ткани и дерево, резина и картон давно применяются в разных странах при производстве обуви наряду с кожей. В последнее время в обувной промышленности широко используются искусственные материалы, получаемые на химических фабриках и заводах. Эти материалы не только не ухудшают, а даже улучшают качество обуви и вместе с тем делают ее гораздо дешевле. Вот женские туфли, сделанные из искусственных материалов. Их «биография» довольно длинная. Верх сделан из синтетического каучука. Это очень дешевое сырье. Однако не так-то просто было получить из него материал, пригодный для производства обуви. Дело в том, что синтетический каучук не пропускает воздуха и нога в сделанной из него обуви не могла бы «дышать». После долгих поисков выход был найден. В каучуковую смесь добавили измельченный хлористый калий, затем полученную массу нанесли тонким слоем на войлок. После термической обработки «кожу» промыли водой; хлористый калий растворился, и на «коже» появилось множество пор. А подошва этих туфель легче пробки (удельный вес ее

всего 0,1—0,2 г/см3). Новая микропористая подошва, выпускаемая

в настоящее время в СССР, эластична и прочна. В резиновую смесь, из которой

делается подошва, вводится особое вещество. Во время вулканизации материала

при высокой температуре оно выделяет газ; расширяясь, газ создает множество

мельчайших пузырьков, образуя таким образом «воздушную резину». Нога при

ходьбе на такой подошве не утомляется. К материалу, из которого делается обувь, предъявляются очень высокие требования. Прежде всего недопустимо, чтобы он был жестким: ведь во время носки обувь постоянно изгибается, и человек не должен расходовать на это много сил. Кроме того, необходимо, чтобы материал обладал способностью растягиваться, иначе из него нельзя делать обувь. И, наконец, он должен хорошо поглощать влагу, выделяемую стопой (а ее выделяется 0,5—1 г в час), и отдавать ее во внешнюю среду, т. е. испарять. Изготовление обуви делится на следующие основные

операции: 1) раскрой материала, 2) подготовка деталей к сборке, 3) сборка и

скрепление заготовки (заготовкой называется верх обуви, сшитый из отдельных

деталей), 4) формование заготовки, 5) прикрепление деталей низа к заготовке и

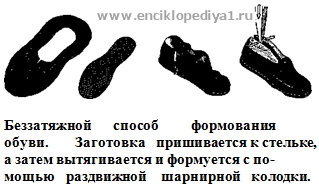

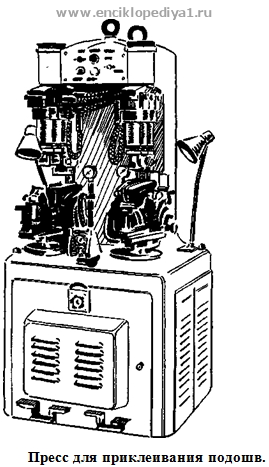

6) отделка готовой обуви. Детали обуви выкраиваются на специальных прессах при помощи резаков (ножей). Стальные лезвия резаков делают в виде замкнутого по форме детали контура. Материал кладут на опорную плиту пресса, устанавливают на него нужный резак, затем опускают ударную плиту. Резаки при этом нужно располагать на куске кожи так, чтобы после раскроя оставалось как можно меньше обрезков. Самые ответственные детали, например союзки (деталь верха обуви), выкраивают из центральной, более прочной и толстой части кожи, а второстепенные размещают по краям, как можно ближе одна к другой. Кроме того, каждая деталь должна быть расположена в том направлении, в котором тянется кожа (это, как вы увидите, очень важно при формовании заготовки). Затем все эти детали соединяют в заготовку и сшивают на швейных машинах различных конструкций. Процесс делится на ряд операций, каждую из которых выполняет один или несколько рабочих. После этого плоскую заготовку надевают на колодку и вытягивают на обтяжной машине, чтобы придать ей объемную форму. Эта машина оборудована тремя парами клещей с пружинами-амортизаторами и механизмом, регулирующим силу натяжения материала. Заготовку, предварительно надетую на колодку, захватывают сначала средние клещи и вытягивают ее носок в продольном направлении. Эта самая большая натяжка заготовки. Затем боковые клещи вытягивают ее в поперечном направлении, после чего заготовку прикрепляют к стельке. Окончательно формуют заготовку и прикрепляют ее к стельке по всему контуру на затяжной машине. Сейчас у нас применяется новый, беззатяжной способ формования обуви, при котором заготовка пришивается к стельке по периметру на швейной машине. Затем в заготовку вставляется особым образом устроенная шарнирная колодка. Половинки этой колодки раздвигаются на нужную величину и вытягивают заготовку. При таком способе заготовку делают короче, не оставляя припусков для затяжки. Новый способ позволяет нашим фабрикам сберечь много кожи и благодаря этому увеличить выпуск обуви на сотни тысяч пар. Подошву прикрепляют к верху обуви на подошвоприкрепительных машинах. У тяжелой обуви (армейской, рыбацкой) ее крепят гвоздями, винтами, деревянными шпильками; у обычной — пришивают или приклеивают. Пришивают подошву к ранту или к краю заготовки на

подошвопришивных машинах с помощью дугообразной иглы и шила. Обувь в машине

устанавливается так, чтобы рант помещался на столике, который служит также

упором. Затем нажимная лапка прижимает подошвы к ранту, шило прокалывает их и

перемещает на длину стежка. Через отверстие, проколотое шилом, проходит игла;

на ее крючок накидывается нитка, которую игла протаскивает через материал и

подает к челноку, образующему стежок. За 7 часов машина обрабатывает около 500

пар обуви. Около 800 пар обуви обрабатывает за смену гвоздезабивная машина. Она прикрепляет подошву к обуви всех размеров и фасонов по всему периметру следа или только по его части в 1, 2 или 3 ряда. Гвоздь проходит через подошву, кромку верха и стельку и, ударившись о кнопку упора, загибается на конце в виде крючка. Применяется для этой цели винтовая машина. При помощи гребешков ее вращающегося шпинделя в подошву снаружи вводятся винты из латунной проволоки. Как только винт пройдет через подошву, затяжную кромку и стельку, машина откусывает его ножами вровень с поверхностью подошвы. Производительность машины — около 650 пар обуви за 7 часов. Для прикрепления подошвы клеем применяются гидравлические или пневматические прессы. Рабочая часть пресса (пресс-секция) состоит из металлической коробки и вмонтированной в нее подушки с резиновой камерой. Верх обуви с наложенной на него подошвой (на которую нанесена предварительно пленка клея) устанавливают на подушку и прижимают к ней сверху рычагами. В подушку нагнетают воздух или воду, и она всей своей поверхностью с давлением 3,5—4,5 кг/см2 прижимает подошву к следу обуви и склеивает их. Резиновую подошву формуют из резиновой смеси на прессах для горячей вулканизации. Верх обуви надевают на металлическую колодку. В пресс-форму, помещенную под колодкой, закладывают сырую резиновую смесь. Колодка с надетой на нее заготовкой опускается на прессформу; резиновая смесь прижимается к следу колодки, расплющивается и заполняет всю прессформу. Пресс-форма нагревается до температуры, при которой происходит вулканизация резины. Одновременно пленка клея приклеивает подошву к верху обуви. В конце процесса подошвы шлифуют, а торцы их фрезеруют. Затем на пресс-машине прикрепляют каблук. Подошву и каблук окрашивают и полируют. Верх обуви моют и отглаживают. Обувь готова. На наших фабриках обувь изготовляют преимущественно непрерывным потоком. Полуфабрикаты передаются с одной операции на другую по непрерывно движущемуся конвейеру, на котором расположены гнезда, где помещается одна или несколько пар обуви. Конвейеры новых типов — многоярусные и многолинейные (в 2, 3 или 4 линии) — позволяют одновременно изготовлять поточным способом несколько видов обуви и совмещать операции на одном рабочем месте. При изготовлении обуви применяют до 120 видов машин основного назначения и большое количество различных вспомогательных аппаратов и приспособлений. |

ПОИСК

Block title

|