|

Меню сайта

|

Защита металлаЗащита металлаВы видите на улице автомобиль. Издали он кажется вам новым. Но приглядитесь внимательнее, и, возможно, вы увидите на его поверхности едва заметные пузырьки. Многие из них уже лопнули и походят на кратеры вулканов, сфотографированные сверху, с большого расстояния. Только внутри этих «вулканов» не застывшая лава, а бурая ржавчина. Автомобиль этот действительно еще сравнительно новый — ему всего 5—6 лет от роду. По своим ходовым данным он достаточно хорош. Он мог бы еще долго бегать по дорогам, выполняя различную полезную работу. Но беспощадная коррозия почти вдвое укорачивает его век. Она пожирает металл, вздувает краску кузова, образуя на ее гладкой поверхности кратерообразные бурые пятна.

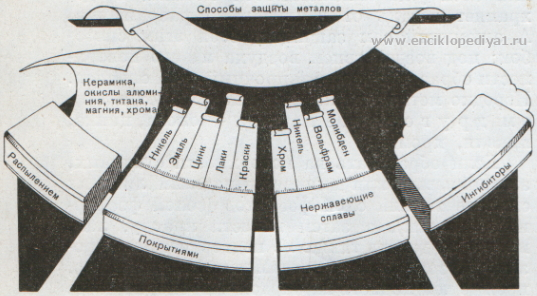

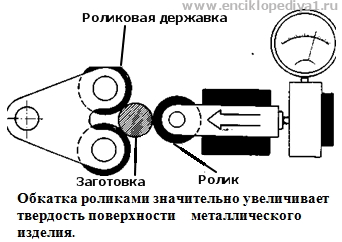

Коррозия приносит огромный ущерб. Подсчитано, что каждый год она уносит до 10% железа и сплавов. Естественно поэтому, что люди стремятся защитить металл от разъедания и коррозии, особенно когда ему предстоит «работать» во влажном воздухе, в воде, соприкасаться с вредно действующими на него газами и жидкостями. Все знают о никелированной, луженой, эмалированной посуде, оцинкованном железе крыш, о лаках и красках, которыми покрывают металлические изделия. Часто на металл наносят защитную окисную пленку. Тогда тонкий слой уже окислившегося металла предохраняет деталь от дальнейшего разрушения. А алюминий сам защищает себя этим способом: под воздействием воздуха на его поверхности образуется тонкий прочный слой окислов. Нередко металл для защиты покрывают слоем другого металла — олова, цинка, никеля, хрома. Если образовать на поверхности стальных, алюминиевых или цинковых изделий либо их сплавов тонкий слой фосфатов (солей фосфорной кислоты), а затем нанести краску, лак, масло, то деталь также не подвергнется коррозии. Кузов автомобиля «Москвич», например, прежде чем попасть на окраску, проходит через несколько подготовительных камер с душем: сначала обезжиривающим, затем обычным, промывочным, а в конце фосфатным. В результате на поверхности металла образуется тонкая защитная пленка, помогающая краске предохранять металл от коррозии. Благодаря фосфатированию срок службы кузова удалось продлить на несколько лет. В качестве покрытия предложено также применять изготовленную химиками полиэтиленовую пленку. Она тоже предохраняет металлические конструкции от коррозии. Изоляция полимерными пленками начинает получать все более широкое применение. «Бронировать» металлические трубопроводы можно и с помощью особой пасты, которую наносят на металлическую поверхность. А многие металлические предметы и трубы выпускаются сразу с готовым покрытием, защищающим их от коррозии. Но покрытие поверхности различными защитными преградами лишь одно из направлений борьбы за долгую жизнь металла. Металлурги научились в этих целях изменять и сам металл. Таковы, например, многие сплавы. Их делают нержавеющими, добавляя различные элементы, которые хорошо сопротивляются коррозии. Например, если в сталь добавить немного хрома, никеля, вольфрама, молибдена, то она становится прочной и нержавеющей. Иные способы защиты используются при длительном хранении металлических изделий. Для этого применяют найденные химиками особые составы, замедляющие скорость разрушения материалов,— ингибиторы. В пропитанной ими бумаге можно долго хранить изделия, не опасаясь их порчи. Дело в том, что ингибиторы не позволяют кислороду воздуха и влаге проникать к металлической поверхности. Некоторые ингибиторы наносят прямо на поверхность готовой машины. Ее помещают для этого в специальный контейнер и пускают туда пары ингибитора. Когда пары оседают, машина оказывается покрытой защитной пленкой. Но металл приходится защищать не только от разъедания и коррозии." Есть у него и другие враги — трение, износ и высокие температуры. Так, например, всего лишь на один килограмм вес изношенной автомашины меньше, чем вес новой. Всего один килограмм износа — и машина выходит из строя! Если вспомнить, сколько машин работает на полях и в шахтах, на заводах и в рудниках, на электростанциях и на транспорте, станет ясно, какие выгоды может принести народному хозяйству успешная борьба с износом деталей. Какими же способами это делается? Одно из направлений — разделение трущихся поверхностей. Во вращающихся частях машин для этой цели применяют подшипники. Очень часто поверхности разделяют слоем смазки. Другое направление — увеличение прочности деталей при их изготовлении. Для этого существует целый ряд способов: тепловая обработка, при которой изменение температуры ведет к изменению свойств материала; обкатка, позволяющая сгладить поверхность, уплотнить ее, и т. д. При этом трещины углубления, всевозможные неровности, оставшиеся от предыдущей обработки резцом, выравниваются. Увеличивается и твердость металла, он лучше сопротивляется износу. Например, обкатка вагонной оси увеличивает срок ее службы в 25 раз. Такой обработке подвергают детали цилиндрической формы и отверстия. Иногда вместо обкатки отверстий применяют продавливание сквозь них стальных шариков или другого инструмента.

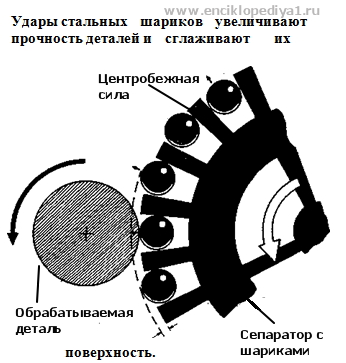

Широко используется и обдувка деталей дробью. При ударах дробинок поверхность металла так же уплотняется и сглаживается, как и при обкатке. Тонкий поверхностный слой приобретает большую прочность. Срок службы обдутых дробью пружин, например, возрастает почти вдвое. Прочность коленчатого вала двигателя увеличивается в 9 раз, спиральных пружин — в 13 раз, сварных швов — в 3 раза. Можно наносить удары по поверхности и стальными шариками. Правда, этот способ применяется только для обработки цилиндров и плоскостей. Но зато он может заменить тонкое шлифование и полирование и требует гораздо меньшей затраты труда. Для обработки крупных деталей вместо шариков применяют специальные бойки. Ударами бойка прочность металла повышается примерно в полтора раза.

При упрочении металла, так же как и при защите его от внешних воздействий, на помощь нередко приходит химия. Поверхностный слой насыщают углеродом и азотом, алюминием, хромом, кремнием, бором. Их молекулы проникают в защищаемый металл и образуют в нем твердый поверхностный слой с повышенной прочностью и износоустойчивостью, стойкостью против окисления, нагрева, действия кислот. Нужные для этого химические вещества применяют в жидком виде — в растворах, газообразными или в виде порошков, которые в расплавленном состоянии наносят на поверхность металла. Так, например, покрывают детали алюминием. Покрывают детали и твердыми сплавами. Твердосплавные покрытия позволяют повысить в 10 раз стойкость экскаваторов, дробилок, буровых инструментов, штампов, которыми приходится выдерживать интенсивное истирание, удары и трение. Это дает народному хозяйству миллионы рублей дополнительной экономии: ведь деталь можно изготовлять из обычной стали, а из дорогого сплава делать только тонкий защитный слой. Защитные покрытия из сплавов и особо прочных металлов наносятся на деталь разными способами. Хром, например,— электролитическим путем. А при никелировании можно обойтись и без электрического тока. Деталь погружают в подогретый раствор, содержащий соединения никеля. Никель осаждается из раствора, причем очень равномерно. Получается слой строго определенной толщины. Это позволяет покрывать детали сложной формы с внутренними полостями. А если после покрытия деталь подогреть, защитный слой станет более твердым.

Детали, никелированные химическим способом, надежны в работе при высоких температурах. Можно и иначе защитить поверхность металла — закалить, т. е. нагреть, тонкий наружный слой, оставив сердцевину более мягкой. Тогда деталь не станет хрупкой и будет хорошо переносить нагрузки, а твердый закаленный слой предохранит ее от поверхностного износа. Поверхность часто нагревают пламенем. Деталь вращают около движущейся вдоль нее горелки, и металл при этом насквозь прогреться не успевает. Затем его охлаждают водой. Слой в несколько миллиметров после нагрева и охлаждения становится твердым. Широко применяется и другой способ закалки — с помощью токов высокой частоты. Если поместить металлическую деталь в переменное магнитное поле, то в ней появится ток, который распространится лишь по поверхности. В несколько секунд поверхностный слой нагреется и после охлаждения закалится. Закалочное устройство имеет индуктор — один или несколько витков медной трубки. По нему проходит ток высокой частоты, возбуждающий переменное магнитное поле. Внутри индуктора и помещают деталь. Меняя частоту тока, можно изменять толщину закаливаемого слоя от долей миллиметра до сантиметра. Индукторы разных форм позволяют закаливать самые разнообразные изделия — плоские, цилиндрические и т. п. Можно также закаливать поверхность не всей детали, а только отдельных ее частей — зубья шестерен, шейки валов, концы рельсов. Сейчас этот процесс успешно автоматизируется. Уже существуют закалочные установки — автоматы, работающие на токах высокой частоты. У них очень высокая производительность. На таком автомате можно закалить за сутки 350 тыс. швейных иголок. Игла за время падения внутри индуктора успевает нагреться и сразу же попадает в охлаждающее масло. Весь процесс занимает 0,3 секунды. Электричество

Выше уже говорилось, что материал защитного покрытия может быть различным. К упомянутым уже твердым металлам и сплавам, углероду и т. д. надо прибавить еще особую керамику, содержащую окислы алюминия, титана, магния, хрома, циркония и других металлов. Так защищают от прогорания детали реактивных двигателей, турбинные лопатки, нагреватели электропечей, т. е. те детали, которые работают в условиях высоких температур. Керамику наносят большей частью распылением. Получается очень твердый, стойкий против всевозможных химических воздействий тонкий слой, который прочно соединен с металлом.

|

ПОИСК

Block title

|