|

Меню сайта

|

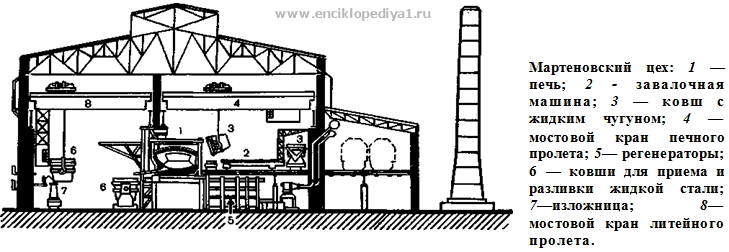

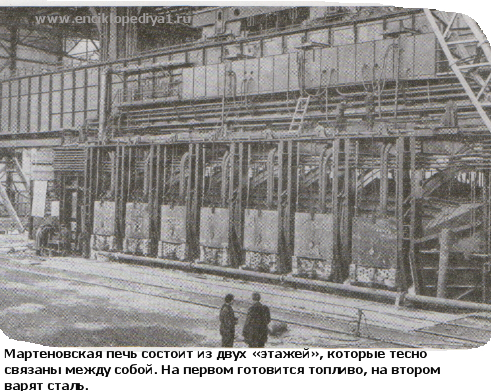

Мартеновская печьМартеновская печьМартеновская печь как бы двухэтажная. Нижний этаж состоит из четырех камер, стены которых выложены огнеупорным кирпичом. Назначение этих камер (их называют регенераторами) примерно такое же, как и воздухонагревателей доменных печей. Только в них нагревается и поступающий в печь воздух, и газ, которым она отапливается. Ход процесса зависит от калорийности топлива — чем она выше, тем быстрее варится сталь. Раньше на большинстве мартеновских печей в качестве топлива применяли смесь доменного и коксовального газов. В последние годы широко используют природный газ. Особенно выгодна смесь природного газа и кислорода. Более одной трети всей стали, выплавляемой в Советском Союзе, получают с применением кислорода. Сами регенераторы нагреваются дымом печи. Раскаленные продукты горения направляют в подземные камеры. Проходя через одни регенераторы, скажем правые, газы нагревают их. Затем при помощи перекидных клапанов газ направляется в левые регенераторы. Пока они греются, в одну из правых камер пускают газообразное топливо, на котором работает печь, а в другую — воздух. Таким образом в печи все время поддерживается необходимая высокая температура. Верхний этаж печи — это рабочая камера, стены которой, так же как и в нижнем этаже, выложены огнеупорным кирпичом. В ней ведется плавка. Ванны печи напоминают удлиненное, постепенно углубляющееся от краев к середине корыто, покрытое, как и стены, слоем огнеупорных материалов. В передней стене имеются «окна» — от трех до семи. Через них заливают расплавленный чугун. В противоположной стене — выпускное отверстие. Когда идет плавка, оно забито огнеупорной глиняной массой. По специальным каналам нагретые газ и воздух подводятся в верхнюю часть печи. Там они смешиваются и сгорают. Образуется факел яркого пламени, температура которого достигает 1800—2000°. Газ и воздух двигаются быстро, факел растягивается на всю длину камеры, передавая тепло находящимся в печи материалам. Обычно под одной крышей строят не одну, а несколько мартеновских печей. Вдоль них прокладывают рельсы. По одним из них подвозят нужные для плавки материалы, по другим курсируют завалочные машины. Войдем в один из мартеновских цехов. В ряд выстроились огромные печи (в СССР построены самые большие в мире мартены; емкость некоторых из них—до 900 т). Вот печь, из которой только что выпустили готовый металл. Сталевары уже начали готовиться к новой плавке. С помощью специальной машины они заделывают обнаружившиеся после выпуска предыдущей плавки изъяны в кладке печи. Эта первая операция называется заправкой печи. Потом начинается завалка (загрузка). Сначала в печь идут холодные материалы — железный лом, известняк. Для загрузки применяют завалочные машины. Длинными, похожими на хобот слона, штангами они захватывают металлические ящики—мульды—с железным ломом, известью и рудой, заносят их в печь, легко и быстро переворачивают и снова ставят на тележку. Как только завалка заканчивается, опускают все заслонки над «окнами» и в печь дается максимум тепла, чтобы лом и другие заложенные в нее материалы возможно быстрее прогрелись. После этого электровоз подвозит ковши с чугуном. Его доставляют из миксера — своеобразного термоса, где металл хранится в жидком состоянии. Кран снимает ковши с лафетов, наклоняет их, и по желобам, вставленным в «окна», чугун льется в печь. Теперь надо добиться, чтобы жидкая масса в ванне хорошо перемешалась, закипела. Наконец, на поверхности ванны появляются пузыри: через металл и шлак прорывается окись углерода. Она образуется в результате реакций между отдельными элементами (марганцем, кремнием) и кислородом печных газов и руды. Чтобы усилить выгорание углерода, в ванну в это время прибавляют железную руду. Содержащийся в руде кислород помогает быстрее избавиться от излишнего углерода в металле. Чтобы еще больше ускорить процесс выгорания углерода, на многих заводах в расплавленную массу металла начали вдувать кислород. На заводе Запорожсталь, например, удалось таким образом сократить длительность плавок. Если раньше они продолжались 6 —10 часов, то теперь 3,5—4 часа. А чтобы узнать, насколько интенсивно проходят химические реакции, время от времени берут пробы. В цеховой лаборатории очень быстро (их поэтому называют экспресс-лабораториями) делают анализ и сообщают сталевару, сколько в металле углерода, серы, фосфора, марганца и других элементов. На последнем этапе происходит раскисление, т. е. удаляется образующаяся в ванне печи вредно влияющая на качество металла закись железа. Для этого в печь добавляют так называемые раскислители (ферросилиций и ферромарганец).И вот сталь готова. Под выпускным отверстием стоит ковш. В него льется струя металла. О том, что с ней происходит дальше, вы узнаете в следующих главах. А пока рассмотрим другие способы выплавки стали.

|

ПОИСК

Block title

|